DHI lövhəsi səth təmizlənməsi texnologiyası karbon seriyası birbaşa örtük

1. Karbon seriyası birbaşa örtük tarixi

Karbon seriyası birbaşa örtükləmə prosesi 35 ildir ki, elektron kart sənayesində geniş istifadə olunur. Sənayedə geniş istifadə olunan proseslərə qara dəliklər, tutulmalar və kölgələr daxildir. Orijinal qara dəlik birbaşa örtükləmə texnologiyası 1984-cü ildə patentləşdirilmiş və FR-4 örtüklü dəlikli panel prosesi kimi ticari cəhətdən uğurlu olmuşdur.

Qara dəlik bir örtük prosesi olduğu üçün, kimyəvi mis lavabon kimi bir redoks proses deyil, texnologiya fərqli dielektrik materialların səth fəaliyyətinə həssas deyil və metallaşdırılması çətin olan materiallarla işləyə bilər. Buna görə də, bu proses polimerid filmlərdə çevik dövrələrdə, yüksək performanslı və ya poletrafraforoetilen (PTFE) kimi xüsusi materiallarda geniş istifadə edilmişdir. Karbon və qrafitin birbaşa örtükləmə texnologiyası aviasiya və hərbi aviasiya tətbiqetmələri üçün təsdiq edilmişdir və IPC-6012D spesifikasiyasının 3.2.6.1 bölməsinin tələblərinə cavab verir.

2. Devre kartının inkişafı

Çap olunmuş elektron kart dizaynına ehtiyac ilə, son bir neçə ildə birbaşa elektrokaplama prosesləri inkişaf etməyə davam etmişdir. Qurğuşun komponentlərdən səthə montaj komponentlərinə qədər miniatürləşdirmə sürücüsü sayəsində PCB dizaynı daha çox sancaqlı mikro komponentlərə uyğunlaşmaq üçün inkişaf etmişdir ki, bu da PCB təbəqələrinin artması, daha qalın dövrə lövhələri və dəliklərin içərisindən daha kiçik olur. Yüksək nisbət nisbətindəki problemlərin öhdəsindən gəlmək üçün istehsal xəttinin texniki xüsusiyyətləri məsamələri sürətlə nəmləndirmək və hava baloncuklarını təmizləmək üçün ultrasəs dalğalarının istifadəsi və s. qalın dövrələri effektiv şəkildə qurutmaq üçün hava bıçağını və qurutma maşınını yaxşılaşdırma qabiliyyəti. Taxtada kiçik deşiklər.

O vaxtdan bəri PCB dizaynerləri növbəti mərhələyə qədəm qoydular: kor deşik aclığı, sancaqlar sayı və top ızgarasının sıxlığı qazma və məftillər üçün mövcud olan taxta səthini aşdı. 1,27 mm-dən 1,00 mm-lik top qəfəsli sıra paketləri (BGA) və 0,80 mm-dən 0,64 mm-lik çip miqyaslı paketlər (CSP) ilə mikro kor deşiklər, HDI texnologiyasının problemlərini qarşılamaq üçün dizaynerlər üçün bir silah halına gəldi.

1997-ci ildə xüsusiyyət telefonlar kütləvi istehsal üçün 1 + N + 1 dizaynından istifadə etməyə başladı; bu təbəqə nüvəsindəki örtükdə mikro kor delikli bir dizayndır. Cib telefonu satışlarının böyüməsi ilə pəncərələr və CO2 lazerləri, UV, UV-YAG lazeri və birləşdirilmiş UV-CO2 lazeri mikro kor deşiklər meydana gətirir. Mikro-kor vias, dizaynerlərə kor viasın altından keçməyə imkan verir, beləliklə qat sayını artırmadan daha çox pin ızgaralarını yenidən paylaya bilirlər. İndeksi hazırda üç platformada geniş istifadə olunur: miniatür məhsullar, yüksək səviyyəli qablaşdırma və yüksək performanslı elektron məhsullar. Cib telefonu dizaynındakı miniatür hal hazırda ən məhsuldar tətbiqdir.

3. Birbaşa örtük

Qara dəliklər kimi birbaşa örtük sistemləri, kor deliklərin və HDİ mikroviasiyalarının metalizasiya problemlərini həll etmək üçün texniki maneələri aşmalıdır. Kor deşik ölçüsü azaldıqda, kor deşikin altındakı karbon hissəciklərinin çıxarılması çətinliyi artır, lakin kor deşikin dibinin təmizliyi etibarlılığı təsir edən əsas amildir; bu səbəbdən, yeni təmizləyicilərin və mikro aşındırıcı maddələrin inkişafı korluğu yaxşılaşdırmaqdır Çuxurun dibini necə təmizləmək olar.

Əlavə olaraq, nəzəriyyə və praktik təcrübəyə əsaslanaraq mikro eroziya hissəsinin nozzle dizaynı çiləmə-islatma-çiləmə konfiqurasiyasının birləşməsi olaraq dəyişdirilmişdir. Təcrübə təsirli bir dizayn olduğunu sübut etdi. Dəzgah ilə dövrə lövhəsinin səthi arasındakı məsafə azalır, nozzle arasındakı məsafə azalır və lövhədəki sprey zərbə gücü artır. Detalları qavrayaraq yeni nozzle dizaynı deşiklər və kor deliklər arasındakı yüksək nisbət nisbətini təsirli bir şəkildə idarə edə bilər.

Gələcək nəsil ağıllı telefonların inkişafı ilə birlikdə istehsalçılar deşikləri aradan qaldırmaq üçün hər hansı bir yığılmış kor delik dizaynı qatından istifadə etməyə başladılar ki, bu da xətt genişliyi və xətt aralığı 60μm-dən 40μm-ə endirildiyi üçün dövrə istehsalı lövhələr Prosesdə istifadə olunan orijinal mis folqa qalınlığı davamlı olaraq 18 μm - 12 μm - 9 μm arasında azalır. Hər hansı bir təbəqə lövhəsinin hər bir üst-üstə qoyulmuş təbəqəsinin bir dəfə metallaşdırılması və elektrokaplanması lazımdır ki, bu da yaş prosesin tutum tələbini xeyli artırır.

ağıllı telefonlar eyni zamanda çevik və sərt-çevik dövrələrin əsas istifadəçiləridir. Ənənəvi kimyəvi mis örtükləmə prosesi ilə müqayisədə hər hansı bir təbəqə, çevik dövrə kartı (FPC) və sərt fleks devre istehsalında birbaşa örtük tətbiqi əhəmiyyətli dərəcədə artmışdır, çünki bu proses ənənəvi kimyəvi mis prosesi ilə müqayisə edilir , daha az su istifadəsi, daha az tullantı su istehsalı

4. PCB-nin getdikcə daralmış xətt genişliyi / xətt aralığı tələbləri aşınma dərinliyinə ciddi nəzarət tələb edir

İndi son nəsil smartfonlar və qabaqcıl qablaşdırma tədricən alternativ yarı aşqar metodunu (mSAP) tətbiq edir. mSAP, 30/30 mikron xətt eni və meydança dizaynına nail olmaq üçün 3μm ultra incə folqa istifadə edir. Ultra nazik mis folqa istifadə edərək istehsal prosesində, hər bir prosesdə mikro aşındırma yivlərinin dişlənmə korroziyasının miqdarını dəqiq şəkildə nəzarət etmək lazımdır. Xüsusilə ənənəvi kimyəvi mis daldırma və birbaşa örtükləmə prosesləri üçün səthdəki mis folqa ısırıq korroziyası miqdarı çox dəqiq bir şəkildə nəzarət edilməlidir

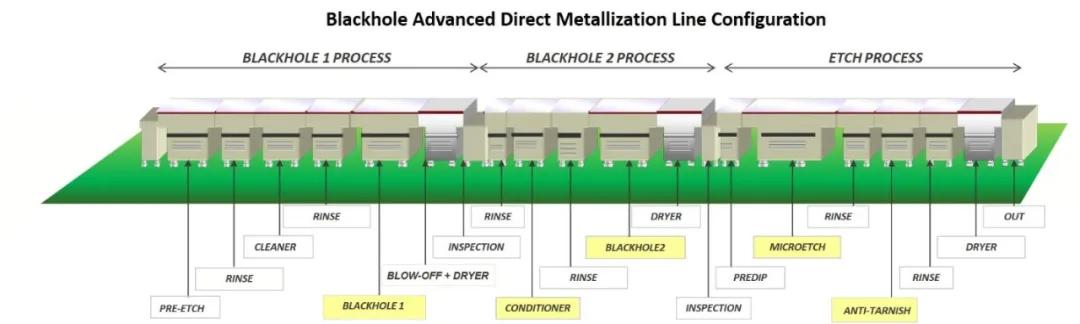

5. Avadanlıq konfiqurasiyasındakı irəliləyişlər

MSAP prosesinə uyğun birbaşa örtükləmə prosesini optimallaşdırmaq üçün bir neçə fərqli avadanlıq dizaynı tam istehsal olunmadan sınaq mərhələsində tədricən sınaqdan keçirildi. Sınaq nəticələri göstərir ki, yaxşı bir avadanlıq dizaynı ilə geniş bir iş aralığında vahid bir keçirici karbon örtüyü təmin edilə bilər.

Məsələn, karbon seriyasının birbaşa örtükləmə prosesində, karbon örtüyünün daha vahid olması üçün patentləşdirilmiş bir roller konfiqurasiyasından istifadə olunur. Və istehsal taxtasının səthindəki karbon çökmə miqdarını azaltın, karbon süspansiyonunun miqdarını azaldın və eyni zamanda kor deliklərin künclərində və ya deliklərdən həddindən artıq qalın karbon qatının qarşısını alın.

Mikro qazma anbarının avadanlıq xüsusiyyətləri də yenidən hazırlanmışdır. Kor çuxurun dibinin 100% tamamilə təmiz olub olmaması istehsalçının ən çox narahat etdiyi keyfiyyət problemidir. Kör çuxurun dibində karbon qalığı varsa, elektrik sınağı zamanı sınaqdan keçə bilər, lakin keçiriciliyin kəsişmə sahəsi azaldığından, bağlama qüvvəsi də azalır və olmaması səbəbindən qırılma ilə nəticələnir montaj zamanı istilik stresi. Kor çuxurun diametri ənənəvi 100 mikrondan 150 mikrona qədər 80 mikrondan 60 mikrona endirildiyi üçün mikro aşındırma yivinin avadanlıq xüsusiyyətlərinin yenilənməsi məhsulun etibarlılığı üçün vacibdir.

Mikro aşındırma tankının avadanlıq xüsusiyyətlərini dəyişdirərək kor korun altındakı karbon qalıqlarını tamamilə təmizləmək üçün proses qabiliyyətini yaxşılaşdırmaq üçün sınaq və araşdırma yolu ilə kütləvi istehsal xətlərinə tətbiq edilmişdir. İlk böyük irəliləyiş, ısırıq miqdarına daha dəqiq nəzarət etmək üçün ikili aşınma yivlərinin istifadəsini əhatə edir. Birinci mərhələdə mis səthindəki karbonun böyük hissəsi çıxarılır və ikinci mərhələdə karbon hissəciklərinin kütləvi istehsal lövhəsinə qayıtmasının qarşısını almaq üçün təzə və təmiz mikro aşındırma məhlulu istifadə olunur. İkinci mərhələdə, lövhənin səthindəki mikro aşındırma vahidliyini xeyli yaxşılaşdırmaq üçün mis telin azaldılması texnologiyası da qəbul edildi.

Devre səthindəki dişləmə miqdarının dəyişkənliyini azaltmaq, kor deşikin altındakı ümumi aşındırma miqdarını dəqiq bir şəkildə idarə etməyə kömək edir. Isırma miqdarının dəyişkənliyi kimyəvi konsentrasiyası, nozzle dizaynı və sprey təzyiqi parametrləri ilə ciddi şəkildə nəzarət olunur

6. Kimyəvi yaxşılaşdırma

Kimyəvi yaxşılaşdırma baxımından ənənəvi məsamə təmizləyici maddələr və mikro aşındırıcı iksirlər sınaqdan keçirildi və ısırıq korroziyasına nəzarət etmək qabiliyyəti nəzərə alındı. Təmizləyici maddədəki üzvi qatqılar seçici olaraq yalnız mis səthə çökdürülür və qatran materialına yerləşdirilməyəcəkdir. Bu səbəbdən karbon hissəcikləri yalnız bu xüsusi üzvi örtüyə çökəcəkdir. Devre kartı mikro-aşındırma yivinə daxil olduqda, üzvi örtük asidik mayedə yüksək həll qabiliyyətinə malikdir. Bu səbəbdən üzvi örtük mikro aşındırma yivindəki turşu ilə təmizlənir və eyni zamanda karbon hissəciklərinin altındakı mis səthi yan həkk olunur və sürətlənə bilər Eyni tərəfdəki karbon hissəciklərini çıxarın.

Digər bir yaxşılaşdırma layihəsi, iki komponentli mikro aşındırmanın istifadəsinin, karbon hissəciklərini təmizləmək və mis folqa səthinin mikro pürüzlülüyünü azaltmaq qabiliyyətini artırmasıdır. Mis səthinin pürüzlülüyü quru film yapışması üçün əlverişli olsun. Test nəticələri göstərir ki, kor çuxurun nisbətən hamar dibi kor çuxurun altındakı örtünün etibarlılığını artırmağa kömək edir. Optimize edilmiş karbon seriyası birbaşa örtükləmə əməliyyatından sonra kor deşikin altındakı mis folqa tamamilə təmizlənmişdir və bu da elektrolizlənmiş misin ən yaxşı örtük yapışmasını təmin etmək üçün mis folqa üzərindəki mis qəfəsdə böyüməsinə davam edə bilər.

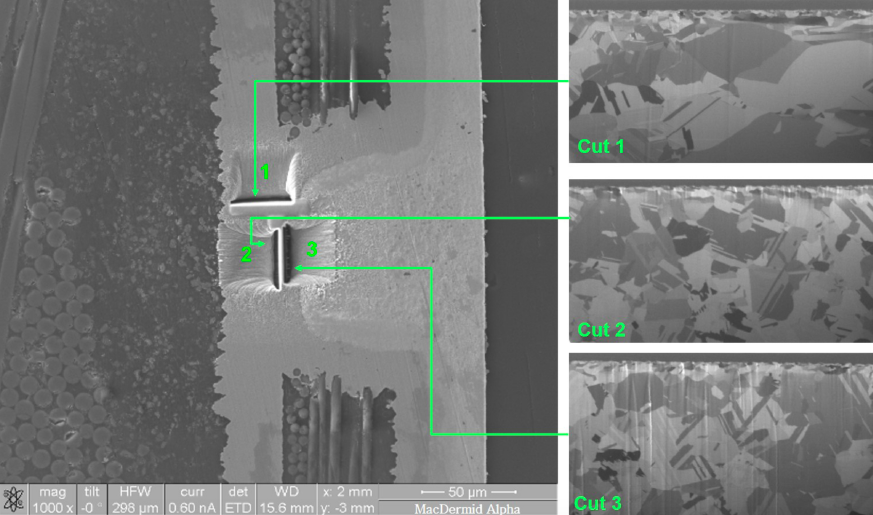

Əsas proses tanklarının və kimyəvi maddələrin spesifik təkmilləşdirilmələrinin birləşməsi ultra nazik mis folqa istifadə edərək istehsal üçün uyğun inkişaf etmiş bir HDI / mSAP prosesini təşkil edir. Mis-mis birbaşa birləşdirici interfeys sayəsində kor deliklərin etibarlılığını artıran davamlı bir metal qəfəs meydana gəlir. Mikro aşındırma yivinin müalicəsi, kor çuxurun altındakı mis folqa üçün ideal mikro pürüzlülüyün, çuxur dolduran elektrolizlənmiş mis substrat kimi istifadə edilməsinə imkan verir. Bu, mis folqa qəfəsi boyunca kor çuxurun altındakı elektrolizlənmiş mis qəfəsinin davamlı böyüməsini təşviq edir. Normal yüksək temperaturlu istilik müalicəsindən sonra mis dənələri bir qəfəsə düzülür və tam bir davamlı metal qəfəs əmələ gətirir.

İncə dilimlər yaratmaq üçün FIB kəsmə nümunələrinin müşahidəsi və təhlili göstərir ki, interfeys xətləri taxıl ölçüsü və quruluşuna görə bərabərdir (Şəkil 5). Termal şokdan və ya termal dövrdən sonra, kor çuxurun altındakı mis folqa ilə elektrolizlənmiş mis arasındakı sərhəd çətindir. Belə amillər səbəb olmadıqca, digər proseslərin meylli olduğu Nano-boşluq olmadığı aşkar edilmişdir. oksidləşmə və ya çirklənmə kimi.

Elektroliz edilmiş mis təbəqəsi ilə hədəf yastığı arasındakı interfeysin odaklanmış ion şüası (FIB) görüntüsü, birbaşa elektrokaplama texnologiyası güclü mis-mis birləşməsinin istilik stresi altında yaxşı performans göstərməsinə imkan verir..

"Qara dəliklər" kimi birbaşa elektrokaplama istehsal xətləri hazırda 3 mikron ultra incə mis folqa alternativ yarı qatqı (mSAP) kütləvi istehsal prosesində istifadə olunur. Bu sistemlər kütləvi istehsalda mikro aşındırma miqdarını dəqiq şəkildə idarə edən əlaqəli avadanlıqdan istifadə edirlər. Bu avadanlıqla istehsal olunan 12 qatlı elektron kart 300 Cycle IST testini keçmişdir. Yuxarıda göstərilən məhsullarda, mSAP prosesindən istifadə edərək L2 / 10 və L3 / 11-də qara dəliklər istifadə olunur. Kor deliklərin ölçüsü 80 ~ 100 x 45μm-dir və hər lövhədə 2 milyon kor delik var.

Prosesdə karbon qalıqlarını yoxlamaq üçün AOI istifadə edin. Yoxlama nəticələri göstərdi ki, 5000 PSM / aylıq çıxışda heç bir qüsur aşkar olunmayıb. Bu dövrə lövhələrinin elektrokaplaması şaquli fasiləsiz elektrokaplama (VCP) istehsal xəttində aparılır; daxili qat Çadır-Etch prosesinin tam lövhəli elektrokaplamasını qəbul edir və mSAP qatı naxışlı elektrokaplama olmalıdır. Şəkil 6-dakı elektronların əks dalğalanma (EBSD) şəkli, hədəf yastığı ilə elektroliz edilmiş mis təbəqəsi arasındakı ara hissədə taxıl ölçüsünün bərabərliyini göstərir.